Die Gasfeder und ihre Funktionsweise

Eine Gasfeder besteht aus einem Stahlzylinder, der unter Druck stehendes Gas (Stickstoff) enthält, und aus einer Kolbenstange, die durch einen Dichtring durch den Zylinder gleitet.

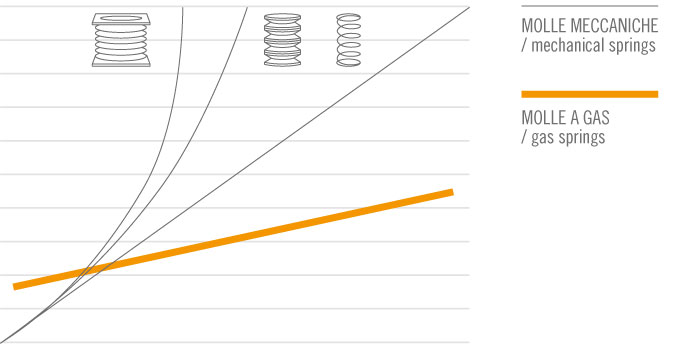

Das Gas wird bei Eindringen der Kolbenstange verdichtet und versetzt dieser so einen Stoß, wobei sie sich wie eine Feder verhält. Im Gegensatz zu traditionellen mechanischen Federn (ganz gleich ob Spiral-, Teller- oder Gummifeder) haben Gasfedern auch bei sehr langem Hub eine flache Federkennlinie (welche den Kraftverlauf beschreibt). Sie werden überall dort verwendet, wo eine Schubkraft erreicht werden soll, die sich proportional zum anzuhebenden oder zu bewegenden Gewicht verhält, oder zum Ausgleichen des Anhebens schwerer beweglicher Vorrichtungen.

Die häufigsten Anwendungen sieht man an Fahrzeugtüren, Schutzgehäusen von Industriemaschinen, Türen von Möbeln, medizinischen Apparaten, Fitnessgeräten, an motorisierten Markisen und Abdeckungen, an Klappfenstern in Mansardenwohnungen sowie in Verkaufstheken von Supermärkten und Fleischereien.

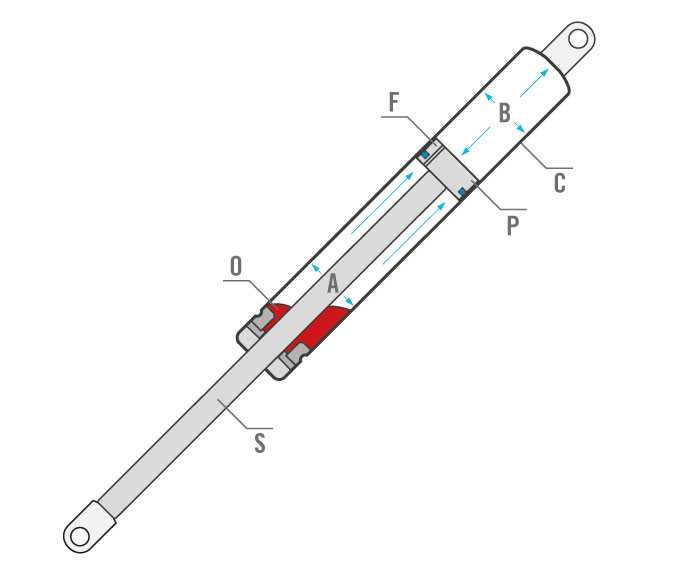

In ihrer einfachsten Ausführung besteht eine Gasfeder aus einem Zylinder (C) und einer geraden Stange aus Stahl (S), die als Kolbenstange bezeichnet wird. An ihrem Ende ist ein Kolben (P) befestigt, der sich zyklisch abwechselnd in Zug- und Druckrichtung bewegt. Der Zylinder enthält ein unter Druck stehendes, gasförmiges Stickstoff (von den Pfeilen gekennzeichnet) und Öl. Beim Zusammendrücken strömt das Gas durch einige Löcher im Kolben (F) aus dem Bereich unter dem Kolben (B) in den oberen Bereich (A).

In dieser Phase wird durch das Eindringen der Kolbenstange in den Zylinder das verfügbare Volumen verringert, was zu einer Erhöhung des Drucks im Inneren des Zylinders und somit zu einem Kraftanstieg (Progression) führt.

Durch Anpassen des Querschnitts der Löcher (F) können der Durchfluss des Gases und damit die Gleitgeschwindigkeit der Kolbenstange reguliert werden. Durch Variieren der Kombination der Durchesser von Zylinder und Kolbenstange, ihrer Längen und der Ölmenge kann hingegen die Progression verändern.

Die Temperatur

Die Betriebstemperatur beeinflusst die Schubkraft der Gasfeder, da sie den Inhalt im Zylinder vergrößert oder verkleinert.

Da diese Änderung bei konstantem Volumen erfolgt, erhöht die Expansion oder Kontraktion den Druck im Inneren. Die Schubkraft der Gasfeder variiert pro °C um 0,36 % (d. h. pro 10° C um 3,6 %).

Beispiel: Bei Annahme einer Standard-Betriebstemperatur von 20° C und einer Kraft F1 von 100 N herrscht bei 30° C eine Kraft F1 von 103,6 N usw.

Dämpfwirkung

In den Zylinder der Gasfeder wird eine gewisse Menge Öl eingefüllt, das nicht nur eine Schmierung der Dichtungen zwischen Kolben und Führung gewährleistet, sondern auch für eine langsamere und sanftere Bewegung der Kolbenstange in Zugrichtung sorgt.

Bei hydraulischen Stoßdämpfern wird die Dämpfungswirkung des Öls beispielsweise zum Abfangen einer fallenden Klappe verwendet (in diesen Fällen kann die Gasfeder auch keinen unter Druck stehenden Stickstoff enthalten).

Anwendungen mit waagerechter Feder, Anwendungen, bei denen die Feder so installiert wird, dass die Kolbenstange höher als der Zylinder liegt (nicht empfohlen) sowie Anwendungen, bei denen die Feder aufgrund der Befestigungspunkte gekippt wird (z. B. Kofferraum von Fahrzeugen) profitieren nicht von der Dämpfungswirkung des Öls und erfordern daher eventuell die Verwendung eines Alternativproduktes (Gasfedern mit dynamischer Dämpfung).

Die Schubkraft und ihre Messung

Die Schubkraft einer Gasfeder hängt von dem Druck ab, der der Stickstoff im Zylinder auf den Querschnitt der Kolbenstange ausübt.

Durch die Kombination von Kolbenstangen mit einem mehr oder weniger großen Querschnitt mit Zylindern mit einem entsprechenden Volumen, durch Anpassen des Drucks, mit dem das Gas einströmt, durch Regulieren der Löcher im Kolben oder durch Einfüllen einer größeren Ölmenge können neben den gewünschten Kräften auch verschiedene Konfigurationen für den Betrieb der Gasfeder erreicht und verschiedenste Nutzeranforderungen erfüllt werden.

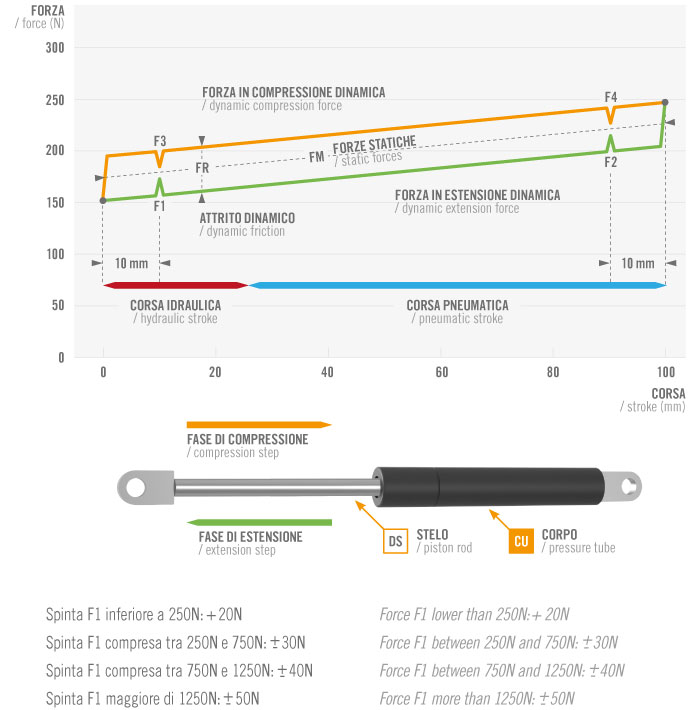

Messung der Schubkraft einer Gasfeder

Die Schubkraft (F1) der Feder wird mit einem speziellen Kraftmesser bei einer Umgebungstemperatur von etwa 20 °C gemessen, wobei die Kolbenstange um etwa 10 mm eingefahren und von der Reibung der Dichtungen befreit ist. Die Kraft wird in N (Newton) angegeben und ist ein statischer Wert (FS), der normalerweise zum Beschreiben der Eigenschaften einer Feder herangezogen wird.

Mit diesem Grundwert interagieren weitere Komponenten und sie zeigen sich vor allem in der „dynamischen“ Phase der Feder. Das ist vor allem die Reibung, die durch den Kontakt der Kolbenstange mit den Dichtungen und Führungen entsteht. Der Widerstand, den die Reibung in der Richtung entgegengesetzt zur Bewegungsrichtung der Kolbenstange erzeugt, kann einen variablen Wert zwischen 20 und 50 Newton haben, welcher zur „statischen“ Schubkraft addiert bzw. von dieser abgezogen wird.

In der Grafik sind die Kraft beim Schließen mit F3 und die Kraft beim Öffnen mit F1 angegeben. Man beachte, wie F3 und F1 ober- bzw. unterhalb der Durchschnittslinie liegen, die sich auf die statische Schubkraft FM bezieht. Diese Differenz entspricht der Reibung, die als FR bezeichnet wird. Die Differenz zwischen F2 und F1 ist die Progression der Gasfeder.

Berechnung der Kraft

Formel für die Berechnung der Kraft einer Gasfeder in Abhängigkeit der Anwendung

F1={[( M x D) : L] : nm } + (10 % ~ 15%)

F1: Schubkraft der Feder, die sich dem Gewicht des zu bewegenden Objektes entgegenstellt, dargestellt als Vektor; in diesem Fall muss F1, ausgedrückt in kg, in Newton umgerechnet werden, indem der erhaltenen Wert mit 9,81 multipliziert wird.

M: Gewicht in kg des anzuhebenden Objektes, dargestellt als Vektor.

D: Entfernung in mm gemessen in der Waagerechten zwischen dem Schwerpunkt B und dem Rotationspunkt Q.

B: Punkt, an dem das Gewicht des anzuhebendes Objektes angebracht wird; entspricht dem Schwerpunkt.

O: Hebelpunkt und Rotationspunkt des beweglichen Objektes.

L: Länge in mm des Arbeitsarms der Gasfeder; entspricht dem kleineren Abstand zwischen dem Anschluss S oder dem Anschluss C und dem Rotationspunkt O; sie ist in den meisten Fällen gleich der Hublänge der Gasfeder und kann in keinem Fall länger als diese sein.

S: Befestigungspunkt der Gasfeder am feststehenden Teil.

C: Befestigungspunkt der Gasfeder am beweglichen Teil.

nm: Anzahl der Federn, die in der Anwendung zum Einsatz kommen sollen (1, 2 oder mehr).

Die Erhöhung der so berechneten Kraft um 10~15 % ist darin begründet, dass der Vektor der Schubkraft der Feder nicht genau parallel zur Vektorrichtung des Gewichts des anzuhebenden Objekts verläuft und sie dient zudem dem Ausgleich von eventuell im System vorhandener Reibung, durch die die Schubkraft der Feder verringert wird.

Einige Beispiele

Beispiel 1

In diesem Beispiel (typische Anwendung der Gasfeder zum Anheben von Türen und Klappen) empfiehlt es sich, den Punkt S 30-40 mm hinter dem Rand des Möbels/Fachs festzulegen, um zu vermeiden, dass die Tür beim Schließen unsanft zugeschlagen wird.

Beispiel 2

Im Fall von Anwendungen mit waagerechter Feder muss der Befestigungspunkt so gewählt werden, dass die Feder in der vollständig geschlossen Position eine Neigung nach unten von mindestens 10° beibehält, damit sie auch den Fall der Abdeckung begleiten kann, ohne dass diese dabei unsanft aufschlägt.

In diesem Fall ist das Ergebnis F1 als F2 zu verwenden (Kraft in der vollständig geschlossenen Position). Aus diesem Grund muss das erhaltene Ergebnis durch den Faktor der Schubkrafterhöhung geteilt werden. Außerdem entfällt in diesem Fall die Anwendung des Korrekturfaktors von 10/15 %.

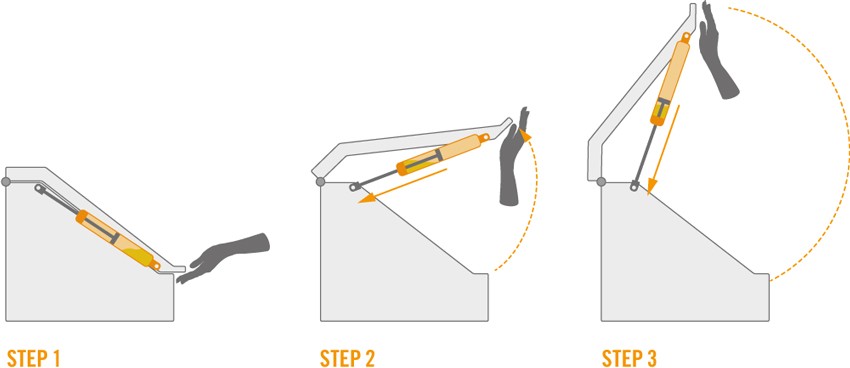

Beispiel 3

In diesem Beispiel (typische Anwendung an den Hintertüren von Fahrzeugen) zeigt die Abbildung die Feder mit nach oben gerichteter Kolbenstange. Die Anwendung ist korrekt, weil die Kolbenstange der Feder bei geschlossener Tür nach unten geneigt ist.

Tipps für eine korrekte Anwendung

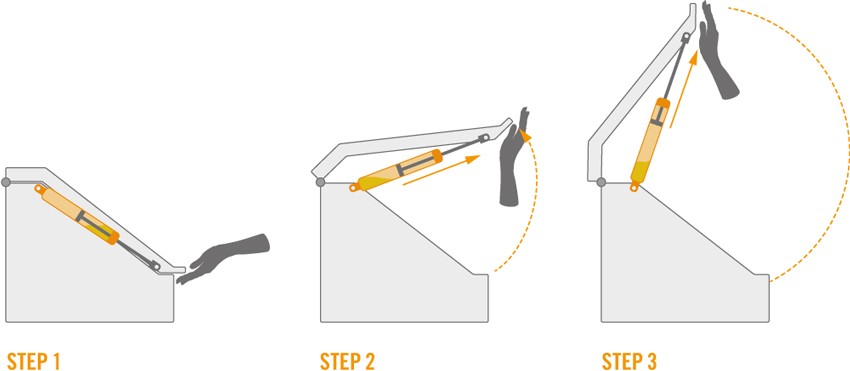

Die lange Lebensdauer hängt von einer korrekten Schmierung der Dichtungen ab. Aus diesem Grund muss die Feder immer so eingebaut werden, dass die Kolbenstange nach unten zeigt oder dass sich die Führung der Kolbenstange unterhalb der Befestigungsstelle des Zylinders befindet.

Bei einigen Anwendungen (z. B. Öffnung des Kofferraums von Fahrzeugen) kann die Öffnungsbewegung der Gasfeder dazu führen, dass sich die Feder zwischen der vollständig geöffneten und der vollständig geschlossenen Position hin und her dreht (siehe Bsp. auf S. 10). Auch bei diesen Anwendungen sollte die Gasfeder so eingebaut werden, dass die Kolbenstange nach unten zeigt, wenn sie sich in der vollständig geschlossenen Position befindet und die Kolbenstange im Zylinder steckt. Diese empfohlene Position erleichtert das Schmieren von Führung und Dichtungen.

Die Oberfläche der Kolbenstange ist wichtig für die Aufrechterhaltung des Gasdrucks; aus diesem Grund darf sie nicht mit stumpfen oder scheuernden Gegenständen oder korrosiven Chemikalien in Berührung kommen. Beim Anbringen der Gasfeder müssen sich der obere und untere Anschluss auf einer Linie befinden, damit die Dichtung nicht übermäßig stark beansprucht wird. Diese Ausrichtung muss während der gesamten Hubbewegung der Kolbenstange beibehalten werden; sollte dies aus irgendeinem Grund nicht möglich sein, müssen Gelenkanschlüsse verwendet werden, die die korrekte Ausrichtung gewährleisten.

In der Anwendung vorhandene Vibrationen können auf die Dichtungen übertragen werden, wenn die Anschlüsse zu starr mit dem Rahmen verbunden sind; lassen Sie daher etwas Spiel zwischen den Befestigungsschrauben und den Anschlüssen oder befestigen Sie die Feder unter Verwendung von mindestens einem Gelenkanschluss.

Wir empfehlen, die Federn mit glatten Stiften und nicht mit Gewindebolzen zu befestigen, da der Grat des Gewindes bei Kontakt mit dem Loch des Anschlusses Reibung verursacht, was der korrekten Funktionsweise der Gasfeder nicht zuträglich ist.

Bei der Anwendung der Gasfeder muss darauf geachtet werden, dass die Zugkräfte nicht größer als die Schubkraft der Gasfeder sind; auf diese Weise wird die normale Gleitgeschwindigkeit der Kolbenstange nicht überschritten.

Die Betriebstemperatur liegt zwischen -30° und +80° C. Für Anwendungen in Umgebungen mit höheren Temperaturen (von bis zu 200° C) ist eine Konfiguration für hohe Temperaturen erhältlich.

Kondenswasser und niedrige Temperaturen können zur Bildung einer dünnen Eisschicht auf der Kolbenstange führen, was wiederum die Lebensdauer der Gasfeder verkürzen kann.

Die Gasfeder ist darauf ausgelegt, ein Gewicht abzufangen, das für den Nutzer oder die Konstruktion, an der sie eingebaut wird, sonst zu schwer wäre. Jede andere, nicht bestimmungsgemäße Verwendung (Bewegungsdämpfer, Stoßdämpfer oder Endlagendämpfer) muss sorgsam vom Planer und den Konstrukteuren überprüft werden, damit die Lebensdauer der Gasfeder und vor allem die Sicherheit der Nutzer gewährleistet werden können.

Bei längerer Nichtnutzung der Gasfeder können Einzelteile verkleben. Es empfiehlt sich daher, vor der normalen Wiederverwendung einige langsame Testzyklen durchzuführen.

Korrekte Anwendung

Unkorrekte Anwendung

Informationen zur Entsorgung

Achtung: Im Zylinder einer Gasfeder ist unter Druck stehender Stickstoff enthalten!

Der Ladedruck einer neuen Gasfeder kann sehr hohe Werte erreichen, weshalb die Zylinder der Gasfedern weder mit gezackten noch mit glatten Klingen zerschnitten oder mit einem Spänesauger bearbeitet werden dürfen: Wenn sie dabei platzen, können Splitter weggeschleudert werden und in der Nähe befindliche Personen stark verletzen. Halten Sie sich zum Verschrotten von Gasfedern daher stets an die nachstehend beschriebene Vorgehensweise.

Verschrottung einer Gasfeder

Beschaffen Sie sich zunächst eine geeignete Schutzausrüstung für Gesicht und Hände.

Nehmen Sie die zu verschrottende Gasfeder her und vergewissern Sie sich, dass sich die Kolbenstange ganz draußen befindet. Befestigen Sie sie sicher im Spannfutter eines Bohrers und durchbohren Sie den Zylinder mit einer Bohrspitze mit einem Durchmesser von 1 bis 2 mm (dünnere Spitzen könnten beim Zerbrechen durch das ausströmende Gas weggeschleudert werden).

Der Zylinder muss etwa 5 mm vom unteren Anschluss entfernt durchbohrt werden.

Gehen Sie beim Bohren langsam vor, um die Späne absaugen zu können; sobald die Wand des Zylinders durchbohrt wird, strömt das im Zylinder enthaltene Gas schnell aus. Da eine Gasfeder auch Öl enthalten kann, achten Sie besonders auf Ölnebel.

Da in der Führung zwei Dichtungen enthalten sind, die eine kleine hermetisch dichte Kammer bilden, in der unter Druck stehendes Gas vorhanden sein kann, durchbohren Sie auch diesen Bereich wie oben beschrieben.

Lassen Sie schließlich das im Zylinder enthaltene Öl in entsprechende Behälter ab, die Sie bei den zuständigen Behörden oder Sammelstellen, die die nationalen Gesetzesvorgaben erfüllen, entsorgen.

Necessari

Necessari

Funzionali

Funzionali

Statistiche

Statistiche Marketing

Marketing